適正製造基準 (GMP): 最も完全で簡潔な知識の要約

1.GMPとは?

GMPとは「Good Manufacturing Practice」の略で、FDA(米国食品医薬品局)が薬局、医療機器、一部の食品に適用する世界基準です。したがって、医療機器および機器を製造する工場は、GMP基準に準拠する必要があります。

GMP基準は、原材料の生産、人事管理、施設と設備、生産プロセス、包装、および製品の品質の分野に適用されます。これらの基準をクリーンルームに適用する目的は、汚染を減らし、製品の品質を向上させることです。

GMP基準を達成するために、医療機器、食品、医薬品などを製造する企業は、承認された製造処方、一貫した製造プロセス、厳格な品質管理、および継続的なプロセス改善を使用する必要があります。

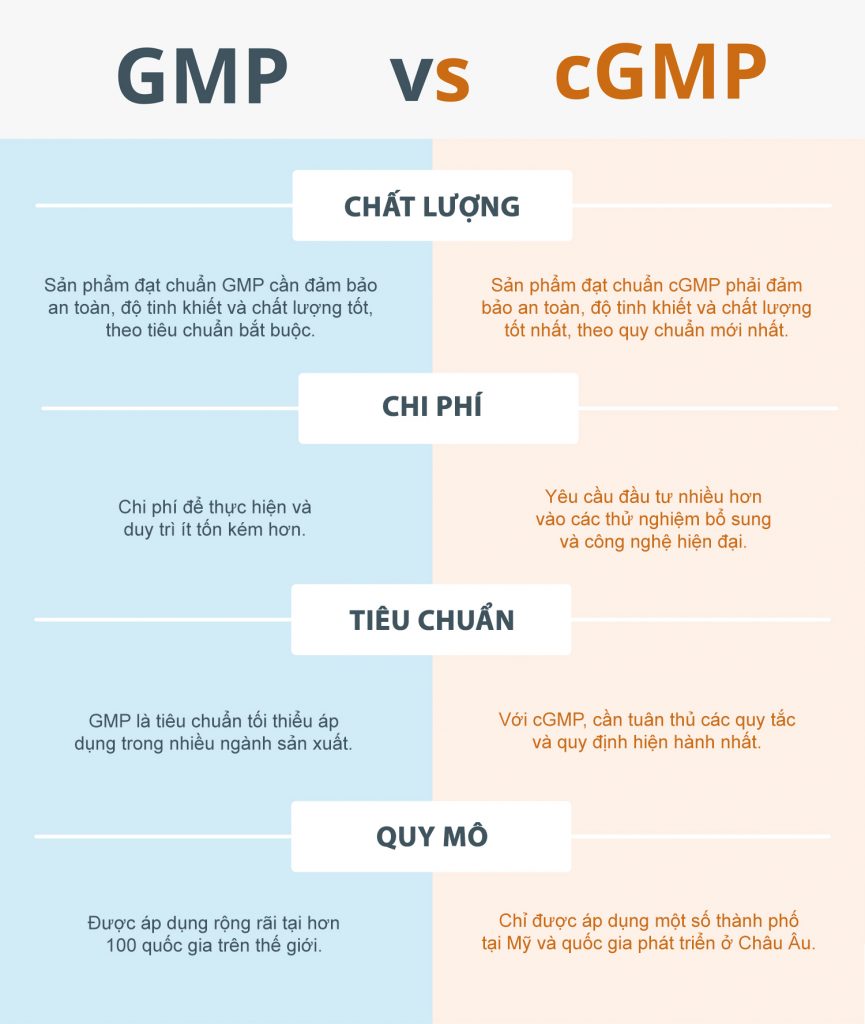

2. GMP と cGMP の違いは何ですか?

GMP (Good Manufacturing Practices) と cGMP (現在の Good Manufacturing Practices) は互換性があります。 GMP は、連邦食品医薬品化粧品法の権限の下で米国食品医薬品局 (FDA) によって発行された基本的な規制であり、製造業者が製品の安全性と有効性を確保するための積極的な措置を講じることを保証します。一方、cGMP は、製造業者の製品品質への取り組みを継続的に改善するために FDA によって実施されています。これは、最新のシステムとテクノロジーを使用して利用可能な最高の品質基準への揺るぎないコミットメントを意味します。

3. 5 GMPの重要な要素は何ですか?

職場での GMP 規制が一貫した製品品質と安全性を確保することは、製造業にとって最も重要です。 GMP の次の 5 つの重要な要素に焦点を当てることで、製造プロセス全体を通じて厳格な基準を順守することができます。

3.1 人間

すべての従業員は、現在の GMP トレーニング コースを受講して自分の役割と責任を完全に理解するなど、製造手順と規制に厳密に従う必要があります。パフォーマンスを評価することは、生産性、効率性、能力の向上に役立ちます

3.2 製品

すべての製品は、消費者に流通する前に品質を確保するために、継続的なテストと比較のプロセスを経る必要があります。メーカーは、原材料やその他のコンポーネントを含む主要な材料が、生産のすべての段階で明確な仕様を持っていることを確認する必要があります。サンプル製品のパッケージング、テスト、分配については、標準的な方法に従う必要があります。

3.3 手順

手順は適切に文書化され、明確で一貫性があり、すべての従業員に配布される必要があります。定期的なレビューを実施して、すべての従業員が適切な手順に従っていることを確認し、組織が要求する基準を満たしている必要があります。

3.4 手順

手順とは、一貫した結果を得るために、重要なプロセスまたはプロセスの一部を実行するための一連の指示です。これは、すべての従業員に適用され、一貫して遵守されなければなりません。標準手順からの逸脱は、直ちに報告し、調査する必要があります。

3.5 基本

交差汚染、事故、さらには死を避けるために、施設は常に清潔に保たれなければなりません。すべての機器は、適切に配置または保管し、定期的に校正して、機器の故障のリスクを防ぐために一貫した結果を生成する目的に適合していることを確認する必要があります。

4. 10 GMPの原則は何ですか?

- 標準業務手順書 (SOP) の作成

- SOPおよび作業指示書の実装/実装

- 文書化の手順とプロセス

- SOP の有効性を検証する

- 作業システムの設計と使用

- システム、設備、機器の保守

- 従業員の作業能力の開発

- 良好な衛生による汚染の防止

- 品質を優先し、ワークフローに統合する

- 定期的なGMP監査の実施

5.一般的なルール

GMP 規制は、製造業者のそれぞれの国の政府によって義務付けられており、製造された製品の生産、検証、検証を規制し、それらが市場での流通に対して効果的で安全であることを保証します。

たとえば、米国では、化粧品、食品、医療機器、処方薬などのさまざまな業界をカバーする cGMP を通じて、米国 FDA によって GMP が施行されています。 FDA は施設検査を実施して、製造会社が CGMP 規制に準拠しているかどうかを評価します。査察で重大な違反が発覚した場合、FDAは全製品をリコールすることになり、メーカーは利益面でもビジネス面でも困難になります。

製造された製品の品質は、消費者の健康や環境にさえも悪影響を与える可能性があるため、厳密に管理されています。衛生状態の悪さ、温度管理、製造プロセスのあらゆる段階での相互汚染、異物混入は、GMP 規制に従わずに製造された製品が消費者に致命的な結果をもたらす可能性がある例です。国別の GMP 規制とオープン ソースについては、こちらをご覧ください。

6.一般規格

GMP 規格は、製造された製品、特に医薬品の安全性を向上させ、消費者にとって可能な限り最高の品質を確保するために開発されました。 GMP基準への準拠は、製造会社の評判にプラスの影響を与えるだけでなく、大量のリコールや否定的な消費者報告を減らします. GMP基準を維持するために従うことができる4つの対策は次のとおりです。

6.1 品質チーム

熟練労働者のチームは、既存の生産プロセスを改善し、GMP 規制に厳密に準拠することに重点を置きます。メンバーはパフォーマンス評価を実施し、それによって対処が必要な問題を特定し、適切な改善策を考案します。チームは、ツール、機器、プロセス、および従業員のスキルの定期的なパフォーマンス監視も担当します。

6.2 専門知識

検証は、次の手順のいくつかを含む、標準に従って機能しているかどうかを確認するために、機器、プロセスなどをチェックする目的で書面によって確立されるアクションです。

- プロセスを確認する

- 洗浄して衛生状態を確認する

- コンピュータシステム認証

- 分析方法の確認

6.3 サプライズテスト

抜き打ち検査は、施設内で何が起こっているかについて、より正確な洞察を企業に与えることができます。コンプライアンス違反の真の根本原因を特定し、問題が管理不能になる前に解決策を考え出します。

6.4 訓練

従業員にトレーニングを提供することは、従業員が常に GMP 基準に準拠していることを確認するための最良の方法です。すべての従業員は、エラーを最小限に抑え、コンプライアンスを維持するために、記録管理、クリーニング、適切な機器の取り扱いとラベル付け、および SOP に関するトレーニングを受けなければなりません。

7. 原理と基本概念

一般的な GMP ガイドラインは、メーカーが効率的な製造プロセスを実装するのに役立つ一連の原則であり、組織に組み込まれ、密接に関連する品質を保証します。一般的な GMP ガイドラインは、柔軟に適用されることがよくあります。多くの国では、独自の GMP 原則とガイドラインに準拠するための独自の法律がありますが、ほとんどすべての規制は、次のような基本的な概念とガイドラインに基づいています。

7.1 品質管理

品質管理の原則は、製造された製品が意図された用途に適合し、要件に準拠し、適切な安全性、品質、および安全対策を適用しないことによって消費者を危険にさらさないことを保証することです。この目標を達成するには、品質保証、適正製造基準、品質管理、および品質リスク管理を包括的かつ正確に実施する必要があります。

- 品質保証

品質保証システムは、製品が一般的な GMP 規制に厳密に準拠して設計および開発されていることを保証することを目的としています。

- 製品のGMP

品質保証の一環として、適正製造基準には生産と品質管理が含まれ、製造プロセスに固有のリスクを軽減するのに役立ちます。医薬品の WHO GMP に基づく基本的な要件には、次のように記載されています。

すべての製造プロセスは明確に定義され、経験によって体系的にレビューされ、必要な品質の医薬品を一貫して製造し、マーケティング仕様書および/またはマーケティング認可に準拠できることが証明されています。

製造プロセスの重要なステップとプロセスへの重要な変更が確認されています。

GMP に必要なすべての施設が提供されます。適切な施設と施設;適切な機器とサービス;正しい材料、容器、ラベル。承認された手順とガイドライン。

指示と手順は明確なテキストで書かれており、具体的にはさまざまな項目に適用されます。

オペレーターは手順を正しく実行するように訓練されています。

記録は、製造プロセス中に手動または記録装置を使用して作成され、すべてのステップが正しい手順に従っていることを示します。重大な逸脱はすべて完全に文書化され、調査されます。

出荷の完全なトレーサビリティを可能にするすべての流通をカバーする生産記録は、理解しやすくアクセスしやすい形式で保管されます。

製品の流通(卸売り)により、品質へのリスクが軽減されます。

販売または供給された製品のバッチを回収するシステムが整っています。

市販品に関する苦情を精査し、品質不良の原因を究明し、不良品に対しては合理的な対策を講じて不良を未然に防ぎます。

- 品質管理

品質管理は、サンプリング、仕様の確認、組織、文書化、およびリリース手順に焦点を当てた GMP の一部であり、製品が販売または市場に投入される前に必要なテストを受けていることを確認します。

- 危機管理

品質リスク管理は、製品の品質に影響を与える可能性のあるリスクを評価するための体系的なプロセスです。その原則によれば、品質リスク管理は次のことを保証する必要があります。

– 科学的知識、プロセスの経験、およびユーザーの利益の保護に基づく品質へのリスクの評価;

– 品質リスク管理プロセスの労力、形式、および文書化のレベルは、リスクのレベルに見合ったものです。

– 全体的な品質リスク管理と製品品質への統合のプロセスは、ICHQ9 に記載されています。

7.2 環境安全

衛生は製造プロセスの重要な要素であり、人員、施設、設備、容器、生産材料の影響を受けます。潜在的な汚染源をすべて特定し、包括的な洗浄プログラムで排除する必要があります

7.3 施設・敷地

施設は、原則として、材料や製品の汚染のリスクがなく、生産作業に適した環境に配置する必要があります。施設はまた、操作エラーを最小限に抑え、清掃と保守が容易になるように設計する必要があります。

7.4 デバイス

施設と同様に、機器は、その使用目的に従って機能するように設計、配置、および維持する必要があります。また、手順に従って洗浄・保管する必要があります。欠陥または誤動作が発生した場合は、廃棄するか、欠陥品としてラベルを付ける必要があります

7.5 原材料

生産に使用されるすべての材料は、メーカーが指定した適切な条件下で適切に保管する必要があります。すべての入荷資材が正確で高品質であることを保証するために、適切な倉庫管理システムを導入する必要があります。

7.6 スタッフ

GMP 準拠の成功は、それを実装する人に大きく依存します。このため、すべての人員が資格を持ち、その仕事を行うための訓練を受けていることが重要です。彼らは GMP の原則を知り、継続的なトレーニングを受け、必要に応じて調整されたクリーニング手順やその他のツールを受けなければなりません。各マネージャーは、誤解を避け、責任の重複などの問題のリスクを軽減するために、各労働者の職務内容を明確にする必要があります。

7.7 資格と資格

システム、設備、機器が使用に適しているか、すぐに使用できるかを検査し、再現可能なプロセスと手順が高品質の製品を生み出すかどうかを確認します。製品の品質が一貫して高いレベルで維持されるようにするには、製造プロセスの重要なステップを検証する必要があります。 WHO (世界保健機関) によると、品質評価と検証では、次のことを示す文書を確立して提供する必要があります。

- 建物、補助施設、設備、およびプロセスは、GMP 要件 (設計証明書または DQ) に従って設計されています。

- 建物、ユーティリティ、および機器が設計仕様 (設置資格または IQ) に従って建設および設置されている。

- 施設、補助ユーティリティおよび機器は、設計仕様 (動作資格または OQ) に従って動作します。そして、特定のプロセスは常に、事前定義された仕様と品質属性 (プロセス

- 証または PV、パフォーマンス品質または PQ とも呼ばれます) を満たす製品を生産します。

7.8 不平をいう

苦情処理も GMP の一部であるため、すべての製造会社は適切に設計された GMP 苦情処理システムを持つ必要があります。クレーム処理は、理想的には、すべての異常な状況に容易に適用できるソリューションを備えている必要があります

7.9 文書化と記録管理

適切な記録と記録保持は、品質保証システムの不可欠な部分であり、GMP 要件に準拠しています。正確な記録管理は、管理者や監督者が生産プロセスの履歴記録を追跡するのに役立ちます。ドキュメントの一般的な要件は次のとおりです。

- 資料は慎重に設計、準備、レビュー、配布する必要があります。

- 文書は明確で読みやすいものでなければなりません。

- 文書は、適切で権限のある人物によって承認され、署名され、日付が付けられている必要があります。

- ドキュメントには、タイトル、性質、目的などの明確な内容が含まれている必要があります。

- ドキュメントは定期的に見直し、更新する必要があります。

- 書類は手書きではありません。

- 文書または記録を編集する場合は、署名またはイニシャルと日付を記入する必要があります。修理の理由も文書化する必要があります (該当する場合)。

- 生産や製品管理などの追跡可能な活動で実行された各アクションを記録します。

7.10 品質検査と評価

GMPが実施され、遵守されているかどうかを監視するために、定期的に検査を実施する必要があります。さらに作業が必要な領域を文書化し、継続的な改善のための是正措置を提供します。品質監査は、製造会社が実施する品質システムを評価するために実施されます。 GMP 監査チェックリストは、企業が規制当局によって定められた GMP ガイドラインに準拠するのに役立ちます。サイトに視覚的なガイドを実装し、生産プロセスの評価を実施することで、企業はコンプライアンス違反のプロセスを特定し、すぐに行動を起こすことができます